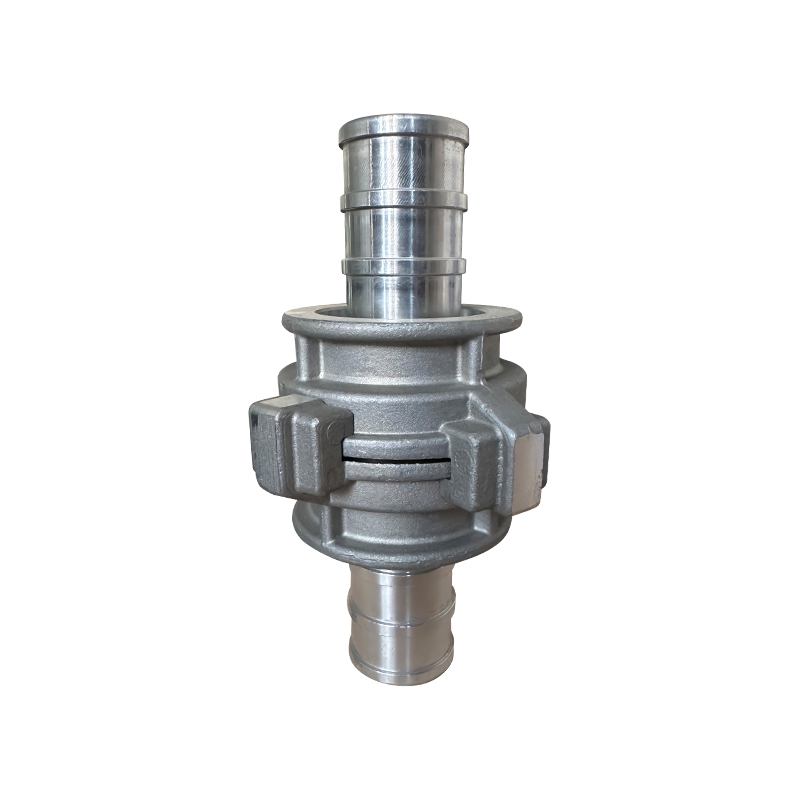

Khớp nối Guilemin/DSP thích hợp cho máy móc hạng nặng và thiết bị chính xác. Làm thế nào để quá trình sản xuất của nó cân bằng được độ bền và độ chính xác cao?

1. Lựa chọn vật liệu: nền tảng cơ bản của độ bền cao và độ chính xác xử lý

Khớp nối Guilemin/DSP sử dụng hệ thống tổng hợp "lớp phủ chức năng nền hợp kim cường độ cao" trong việc lựa chọn vật liệu. Chiến lược này tương tự như logic chặt chẽ của Công nghệ chữa cháy Jun'an trong việc lựa chọn vật liệu vòi chữa cháy. Để đảm bảo sự ổn định của ống trong các điều kiện khắc nghiệt như nhiệt độ cao và áp suất cao, Phòng cháy chữa cháy Jun'an sàng lọc nghiêm ngặt các nhà cung cấp nguyên liệu thô và yêu cầu họ cung cấp báo cáo chứng nhận. Guilemin/DSP ưu tiên các hệ thống vật liệu sau đây để đáp ứng yêu cầu tải trọng cao của máy móc hạng nặng và độ nhạy dung sai của thiết bị chính xác:

Lựa chọn vật liệu cơ bản: Sử dụng hợp kim niken-crom-molypden có độ bền cao (như 42CrMo) hoặc hợp kim titan (như TC4). Cường độ năng suất của các vật liệu này có thể đạt tới hơn 850MPa và có thể chịu được tải trọng xen kẽ trong quá trình vận hành máy móc hạng nặng. Đồng thời, nó có hiệu suất cắt tốt và có thể đạt được độ chính xác ở mức IT6-IT7 (tương đương với dải dung sai 0,01-0,02mm) thông qua gia công chính xác để tránh biến dạng gia công do độ cứng vật liệu quá cao.

Công nghệ phủ: Bề mặt được phủ một lớp bảo vệ chống ăn mòn (như lớp phủ gốm nano hoặc lớp phủ PVD), độ dày lớp phủ được kiểm soát ở mức 5-10μm, không chỉ giúp tăng cường khả năng chống xói mòn của môi trường (đáp ứng yêu cầu hoạt động ngoài trời của máy móc hạng nặng) mà còn tránh ảnh hưởng đến độ chính xác của bề mặt giao phối do lớp phủ quá dày (sai số lắp đặt của thiết bị chính xác phải là .0,05mm).

2. Quá trình hình thành: kiểm soát kép từ cường độ vĩ mô đến độ chính xác vi mô

Tối ưu hóa quá trình rèn

Để có độ bền cao mà máy móc hạng nặng yêu cầu, Guilemin/DSP áp dụng quy trình rèn khuôn nóng, giúp tinh chế các hạt của chất nền hợp kim thông qua quá trình rèn ở nhiệt độ cao trên 1000oC, cải thiện hơn 30% lực liên kết ranh giới hạt và loại bỏ các khuyết tật đúc (chẳng hạn như lỗ chân lông và độ co ngót). Đồng thời, để tính đến độ chính xác lắp đặt của thiết bị chính xác, cần phải xử lý ủ đẳng nhiệt sau khi rèn để kiểm soát ứng suất bên trong của vật liệu dưới 50MPa để tránh biến dạng do giải phóng ứng suất trong quá trình xử lý tiếp theo. Ví dụ, phôi rèn của mặt bích khớp nối sẽ dự trữ dung sai gia công 0,5-1mm, điều này không chỉ đảm bảo mật độ rèn ( ≥7,8g / cm³) mà còn cung cấp tiêu chuẩn cho gia công chính xác.

Ứng dụng công nghệ đúc chính xác

Đối với các bộ phận ghép nối có cấu trúc phức tạp (chẳng hạn như đầu nối đàn hồi), phương pháp đúc đầu tư (phương pháp sáp bị mất) được sử dụng và độ chính xác của khuôn có thể đạt ± 0,03mm và độ nhám bề mặt Ra≤1,6μm. Trong quá trình đúc, nhiệt độ đúc (như hợp kim titan được kiểm soát ở 1650-1700oC) và tốc độ làm mát (10-15oC / giây) được kiểm soát để tạo ra cấu trúc bên trong của đồng phục đúc, độ bền kéo đạt hơn 900MPa và tránh được vấn đề nhám bề mặt của đúc cát truyền thống (độ nhám bề mặt của đúc cát thường là Ra ≥12,5μm).

3. Gia công chính xác: công nghệ điều khiển chính xác đa chiều

Gia công CNC và bù lỗi

Sử dụng trung tâm gia công CNC liên kết năm trục, thông qua tối ưu hóa đường dẫn dao (chẳng hạn như nội suy xoắn ốc thay vì cắt tuyến tính), độ đồng trục của lỗ trục khớp nối được kiểm soát trong vòng 0,01mm và độ đối xứng của rãnh then là 0,02mm. Đối với các bề mặt giao phối được yêu cầu bởi thiết bị chính xác (chẳng hạn như dừng mặt bích), quy trình mài gương được áp dụng, tốc độ tuyến tính của bánh mài đạt 60m/s và độ nhám bề mặt Ra<0,4μm, để đảm bảo độ kín và độ đồng trục trong quá trình lắp đặt (thiết bị chính xác yêu cầu độ hở lắp ráp ≤0,03mm).

Công nghệ xử lý đặc biệt

Để xử lý các khẩu độ nhỏ của vật liệu có độ bền cao (như lỗ định vị có đường kính 2mm), gia công tia điện (EDM) được sử dụng và tỷ lệ mất điện cực được kiểm soát dưới 1% và dung sai khẩu độ là ± 0,01mm. Ví dụ, lỗ khóa trong cấu trúc chống rơi của khớp nối cần được xử lý trên nền hợp kim có độ cứng HRC45-50. EDM có thể tránh được các vấn đề về mài mòn dụng cụ và thành lỗ của quá trình khoan truyền thống và đảm bảo độ chính xác khe hở (.01 mm) sau khi lắp chốt khóa, từ đó cải thiện độ tin cậy của khả năng chống rơi.

4. Xử lý bề mặt: một quá trình cân bằng giữa chức năng và độ chính xác

Công nghệ lắng đọng lớp phủ

Lớp phủ bảo vệ sử dụng phương pháp lắng đọng hơi vật lý (PVD) hoặc lắng đọng hơi hóa học (CVD), chẳng hạn như nhiệt độ lắng đọng lớp phủ TiN 500oC, để tránh ảnh hưởng của nhiệt độ cao đến tính chất cơ học của chất nền (ủ hợp kim 42CrMo trên 500oC sẽ làm giảm cường độ). Trong quá trình lắng đọng lớp phủ, công nghệ phún xạ magnetron được sử dụng để kiểm soát tính đồng nhất của lớp màng, với độ lệch độ dày ≤ ± 0,5μm, đảm bảo độ chính xác về kích thước của bề mặt giao phối (chẳng hạn như lỗ bên trong của khớp nối) không bị ảnh hưởng (dung sai lỗ bên trong của thiết bị chính xác thường là H7, tức là ± 0,015mm).

Xử lý tăng cường bề mặt

Đối với các bộ phận có khả năng chịu mài mòn cao cần thiết cho máy móc hạng nặng (như răng bánh răng của khớp nối bánh răng), phương pháp làm nguội bề mặt bằng laser được sử dụng, với độ sâu lớp làm nguội là 0,3-0,5mm và độ cứng tăng lên HRC55-60. Đồng thời, biến dạng dập tắt được kiểm soát bằng đường quét laser đến 0,02mm. So với quá trình cacbon hóa và làm nguội truyền thống, công nghệ này có thể làm giảm biến dạng xử lý nhiệt (biến dạng cacbon hóa và làm nguội thường ≥0,05mm), đáp ứng các yêu cầu nghiêm ngặt của thiết bị chính xác về biến dạng bộ phận.

5. Thiết kế kết cấu: Phối hợp tối ưu hóa các tính chất cơ học và độ chính xác lắp ráp

Thiết kế tối ưu hóa cấu trúc liên kết

Cấu trúc khớp nối được tối ưu hóa về mặt cấu trúc thông qua phân tích phần tử hữu hạn (FEA), chẳng hạn như thêm một góc vát 15° ở góc chuyển tiếp của mặt bích để giảm hơn 30% hệ số tập trung ứng suất (ứng suất cực đại dưới tải trọng va đập trong quá trình vận hành máy móc hạng nặng có thể giảm từ 300MPa xuống 210MPa); đồng thời, điểm dừng định vị mà thiết bị chính xác yêu cầu được thiết kế dưới dạng cấu trúc bậc thang và độ đồng trục trong quá trình lắp ráp được cải thiện (.0.015mm) thông qua khớp bề mặt đa tham chiếu (độ phẳng .01mm).

Công nghệ tích hợp đàn hồi

Đối với những trường hợp cần khả năng chống rung (chẳng hạn như kết nối động cơ máy móc hạng nặng), khớp nối có tích hợp chất đàn hồi giảm chấn, sử dụng quy trình lưu hóa ép phun. Độ bền liên kết giữa chất đàn hồi và nền kim loại là ≥15MPa, có thể hấp thụ rung động (tốc độ suy giảm biên độ ≥80%) và thông qua điều khiển độ chính xác của khuôn (dung sai khuôn ± 0,02mm), độ đồng nhất kích thước của chất đàn hồi được đảm bảo để tránh các lỗi lắp ráp do biến dạng chất đàn hồi (thiết bị chính xác yêu cầu dung sai độ dày của chất đàn hồi ≤0,1mm).

6. Kiểm tra chất lượng: cường độ toàn bộ quy trình và xác minh độ chính xác

Kiểm tra hiệu suất cơ khí

Kiểm tra độ bền kéo: Độ bền kéo của chất nền phải ≥950MPa và độ giãn dài phải ≥12% để đảm bảo máy móc hạng nặng không bị gãy khi chịu tải trọng cao;

Kiểm tra độ mỏi: Dưới tải xen kẽ 1000 lần/phút (phạm vi tải 0-80% cường độ), không có vết nứt sau 10⁶ chu kỳ, đáp ứng yêu cầu vận hành lâu dài của máy móc hạng nặng.

Phát hiện chính xác

Đo tọa độ (CMM): Phát hiện kích thước đầy đủ của các kích thước chính (như đường kính lỗ trục và độ song song của mặt bích) với độ chính xác đo là ± 0,005mm, đáp ứng yêu cầu dung sai ở mức micron của thiết bị chính xác;

Kiểm tra cân bằng động: Hiệu chỉnh cân bằng động các khớp nối quay tốc độ cao, mất cân bằng dư 1g・mm/kg, đảm bảo biên độ rung của thiết bị chính xác trong quá trình vận hành là ≤0,01mm (biên độ tối đa cho phép đối với thiết bị chính xác là 0,05mm).

Kiểm tra khả năng thích ứng môi trường

Mô phỏng điều kiện làm việc ngoài trời của máy móc hạng nặng, thử nghiệm phun muối (dung dịch NaCl 5%, 96 giờ) và lão hóa ở nhiệt độ cao (120oC, 500 giờ) đã được thực hiện và lớp phủ không rơi ra và chất nền không bị ăn mòn; đồng thời, việc đo lại độ chính xác được thực hiện trong môi trường nhiệt độ không đổi (20±2oC) theo yêu cầu của thiết bị chính xác và độ thay đổi kích thước là .003mm để đảm bảo rằng các dao động của môi trường không ảnh hưởng đến độ chính xác của việc sử dụng.